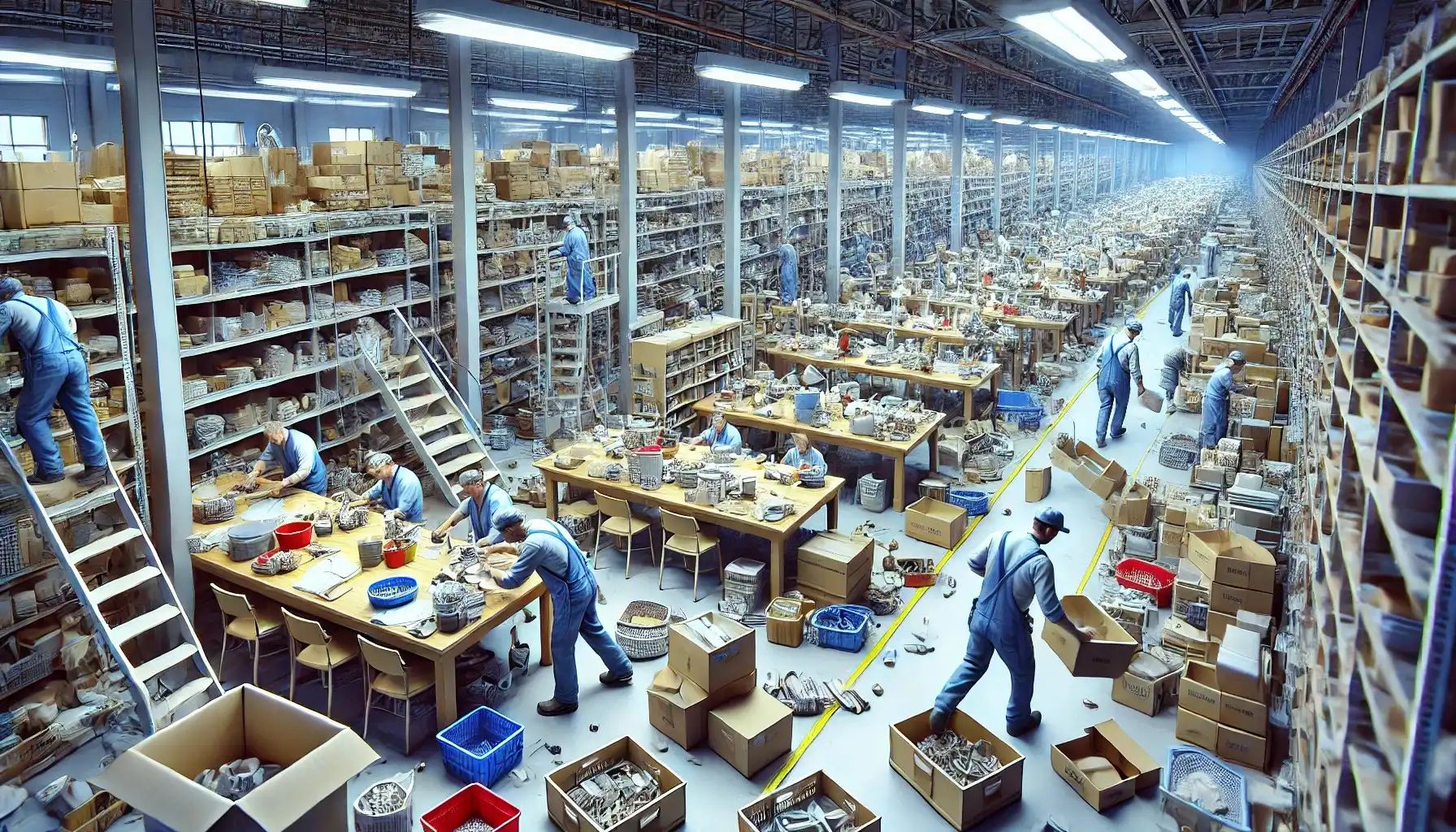

ลดของเสียในกระบวนการผลิต ด้วยการจัดการ 7 ประเภทของเสียจากความผิดพลาดของพนักงาน

-

การผลิตเกินควจำเป็น(Overproduction):

การผลิตที่มากเกินความต้องการของลูกค้าหรือเร็วกว่ากำหนด ทำให้เกิดปัญหาการจัดเก็บและสินค้าค้างสต็อก

-

การรอคอย (Waiting):

การหยุดชะงักในกระบวนการผลิต เช่น พนักงานรอวัสดุ อุปกรณ์ หรือคำสั่งการ

-

การขนส่ง (Transportation):

การขนย้ายวัสดุและผลิตภัณฑ์ที่ไม่จำเป็นหรือไม่ได้เพิ่มคุณค่า เช่น การขนส่งระหว่างแผนกที่ไม่มีประสิทธิภาพ

-

สินค้าคงคลังที่มากเกินไป (Inventory):

การจัดเก็บวัตถุดิบหรือสินค้าที่มากเกินความต้องการ ซึ่งใช้พื้นที่และเงินทุนโดยเปล่าประโยชน์

-

การเคลื่อนไหวที่ไม่จำเป็น (Motion):

การเคลื่อนไหวของพนักงานที่ไม่จำเป็น เช่น การเดินหาวัสดุหรือเครื่องมือที่ไม่ได้จัดวางอย่างเหมาะสม

ความสำคัญของการลดความผิดพลาดของพนักงานเพื่อเพิ่มประสิทธิภาพ

-

ลดของเสียในกระบวนการผลิต:

ความผิดพลาดของพนักงาน เช่น การปฏิบัติงานผิดขั้นตอนหรือการขาดความชำนาญ มักเป็นสาเหตุหลักที่นำไปสู่ของเสียในทั้ง 7 ประเภท การลดความผิดพลาดจะช่วยลดทรัพยากรที่สูญเปล่า

-

เพิ่มคุณภาพของผลิตภัณฑ์:

หากพนักงานได้รับการฝึกอบรมและมีความเข้าใจในงานที่ทำ จะช่วยลดข้อผิดพลาด เช่น ของเสียจากข้อบกพร่อง

-

ประหยัดต้นทุน:

การลดความผิดพลาดช่วยลดต้นทุนจากการผลิตซ้ำ การซ่อมแซม หรือการจัดการของเสีย

-

เพิ่มความรวดเร็วในการทำงาน:

พนักงานที่มีทักษะจะทำงานได้อย่างคล่องตัว ลดเวลารอคอยและการเคลื่อนไหวที่ไม่จำเป็น

-

สร้างวัฒนธรรมการทำงานที่มีประสิทธิภาพ:

การมุ่งเน้นลดความผิดพลาดของพนักงาน ช่วยส่งเสริมความร่วมมือและการพัฒนาอย่างต่อเนื่องในองค์กร

-

สร้างขวัญกำลังใจให้พนักงาน:

เมื่อพนักงานได้รับการสนับสนุนและเครื่องมือที่เหมาะสม จะเกิดความมั่นใจและทำงานอย่างมีประสิทธิภาพมากขึ้น

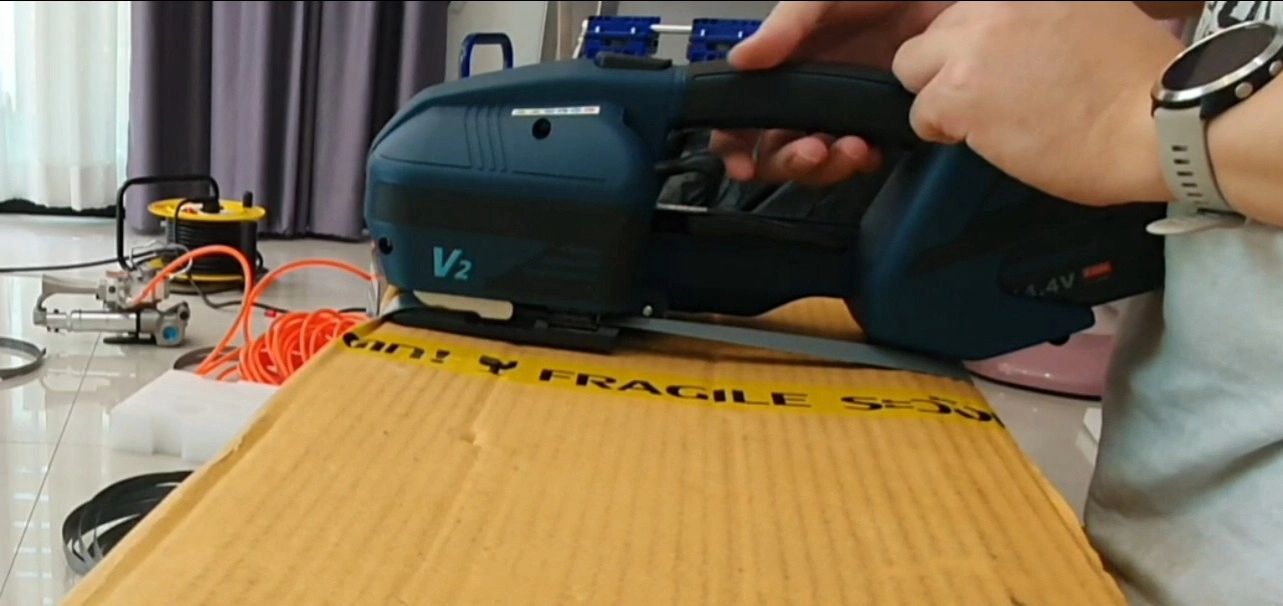

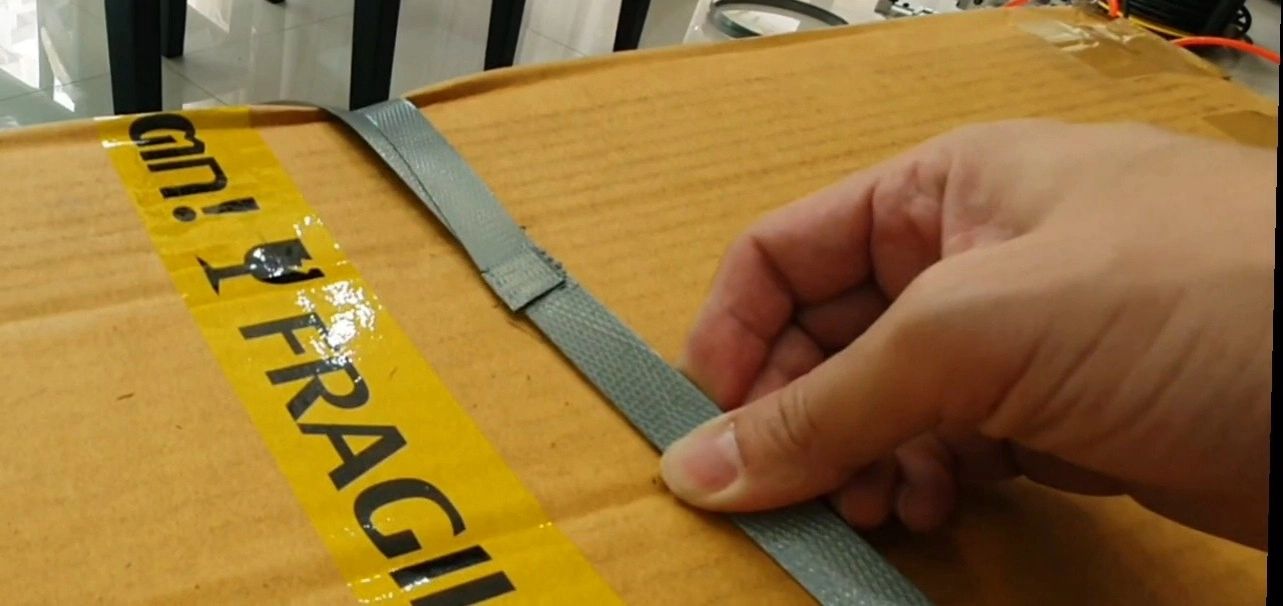

ตัวอย่างการเพิ่มประสิทธิภาพ: เครื่องเครื่องรัดสายรัด pet ใช้แบตเตอรี่

-

ลดของเสียในกระบวนการ

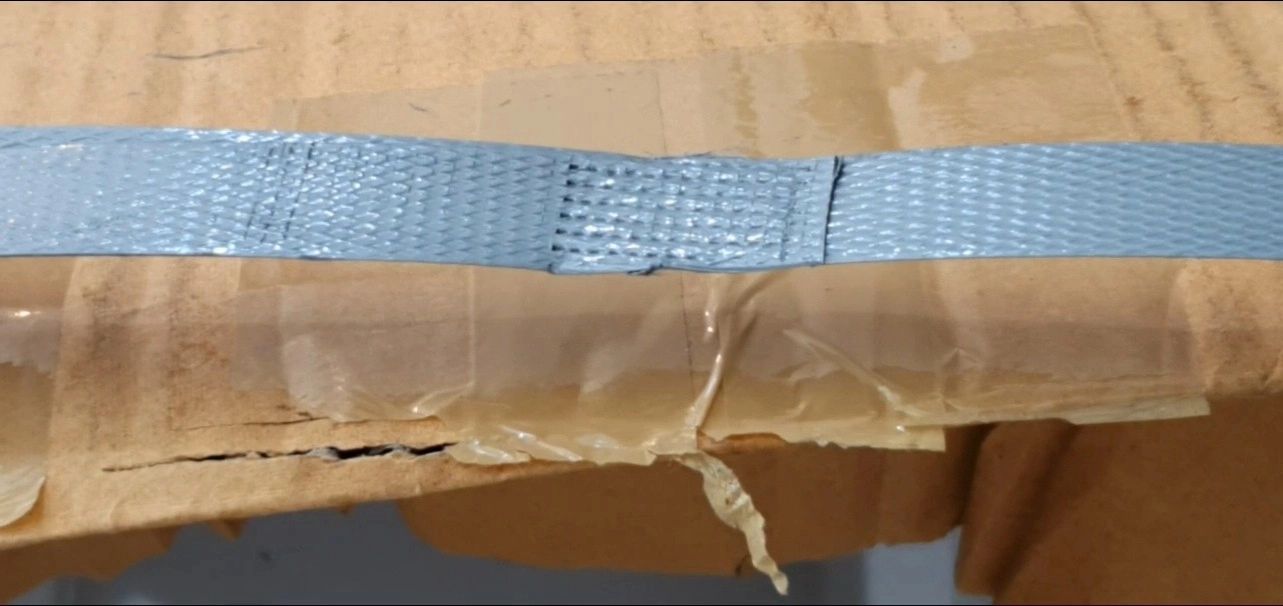

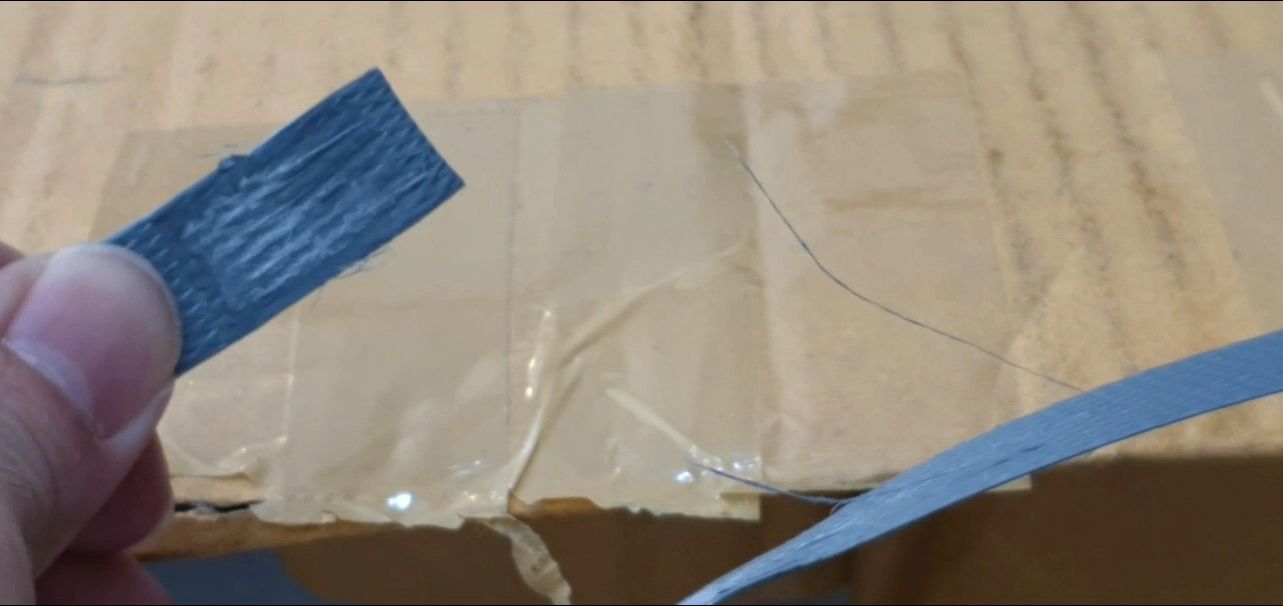

เครื่องของเราถูกออกแบบให้ตั้งค่าระบบซิลสายรัดพลาสติกpp และ สายรัดพลาสติก pet ด้วยระบบความร้อนที่ผู้ใช้สามารถตั้งความร้อนให้เหมาะสมกับงานนั้น ซึ่งจะต่างกับเครื่องรัดสายรัดที่ซิลความร้อนด้วยระบบลม pneumatic ที่ไม่สามารถควบคุมความร้อนได้ตามต้องการ ซึ่งปัญหาที่ผู้ใช้ส่วนใหญ่เจอ คือ ทุกครั้งที่เปลี่ยนพนักงานที่ใช้เครื่องซิลสายนัดระบบลม มักจะเกิดปัญหาคือ ใช้เครื่องซิลความร้อน มากเกินไป ทำให้สายขาด หรือ ไม่ซิลความร้อนไม่เพียงพอ ทำให้สายหลุดขณะขนส่ง ส่งผลเสียให้กับตัวสินค้า สร้างต้นทุนแฝงให้กับบริษัท

ถ้าเปรียบเทียบกับ เครื่องเครื่องรัดสายรัด pet ใช้แบตเตอรี่ ความต่างของในกระบวนการส่วนของการซิลด้วยความร้อนคือ การซิลด้วยความร้อนด้วยเครื่อง ของบริษัทเราจะกำหนดและตั้งความร้อนได้ดีกว่า ระบบลม เพราะผู้ใช้สามารถตั้งความร้อนใหเหมาะกับความหนาของสายรัดพลาสติกได้หลากหลาย และ หลังตั้งเสร็จ พอกดเครื่องในส่วนซิลความร้อนผู้ใช้ไม่จำเป็นต้องกดหยุดเอง เครื่องมันจะตัดโดยอัตโนมัติ ทำให้ลดของเสียการใช้สายรัด ที่ต้องทิ้งเพราะเกิดจาก ซิลแล้วความร้อนร้อนไม่พอบ้าง สายรัดหลุดเพราะใช้ความร้อนไม่พอบ้าง